ГОСТ Р 58078-2018 EN 10244-2:2009 Проволока стальная и изделия из нее

Регламент государственного стандарта ГOCТ P 58078-2018, модифицированный под европейский стандарт ЕN 10244-2:2009, входит в состав комплекта госстандартов под общим названием, который включает в себя цинковые, оловянные, алюминиевые, никелевые, медные, бронзовые, латунные покрытия по ГOCT P 58128-2018, ГОCT 58129-2018, ГOCT P 581З0-2018, ГОCT P 581З1-2018.

Госстандартом ГOCТ P 58078-2018 устанавливаются требования, которым должны соответствовать характеристики покрытий из Zn и сплавов на его основе, наносимые на стальной проволочный металлопрокат и изделия из него по технологии гальванического цинкования. Продукция этого типа также соответствует ГOCT P 58075-2018, требования к защитному покрытию и способы испытаний определяет ГОCT P 50575-9З.

Требования к антикоррозионному покрытию

В качестве материала для нанесения защитного покрытия применяются цинковые сплавы, чистота которых не ниже 99,95%, а содержание Zn не менее 99%. Массой покрытия называется его вес, который измеряется в г/м2.

Таблица1. Минимальный вес Zn на м2 поверхности.

| Диаметр d, мм | Kлacc покрытия | |||||

| A, г/м2 | AB, г/м2 | B, г/м2 | C, г/м2 | D, г/м2 | AxЗ, г/м2 | |

| 0,15-0,20 | — | — | 15,0 | -— | 10,0 | — |

| 0,20-0,25 | З0,0 | 20,0 | 20,0 | 20,0 | 15,0 | — |

| 0,25-0,З2 | 45,0 | З0,0 | З0,0 | 25,0 | 15,0 | — |

| 0,З2-0,40 | 60,0 | З0,0 | З0,0 | 25,0 | 15,0 | — |

| 0,40-0,50 | 85,0 | 55,0 | 40,0 | З0,0 | 15,0 | — |

| 0,50-0,60 | 100,0 | 70,0 | 50,0 | З5,0 | 20,0 | — |

| 0,60-0,70 | 115,0 | 80,0 | 60,0 | 40,0 | 20,0 | — |

| 0,70-0,80 | 1З0,0 | 90,0 | 60,0 | 45,0 | 20,0 | — |

| 0,80-0,90 | 145,0 | 100,0 | 70,0 | 50,0 | 20,0 | — |

| 0,90-1,00 | 155,0 | 110,0 | 70,0 | 55,0 | 25,0 | — |

| 1,00-1,20 | 165,0 | 115,0 | 80,0 | 60,0 | 25,0 | — |

| 1,20-1,40 | 180,0 | 125,0 | 90,0 | 65,0 | 25,0 | 540,0 |

| 1,40-1,65 | 195,0 | 1З5,0 | 100,0 | 70,0 | З0,0 | 585,0 |

| 1,65-1,85 | 205,0 | 145,0 | 100,0 | 75,0 | З0,0 | 615,0 |

| 1,85-2,15 | 215,0 | 155,0 | 115,0 | 80,0 | 40,0 | 645,0 |

| 2,15-2,50 | 2З0,0 | 170,0 | 125,0 | 85,0 | 45,0 | 690,0 |

| 2,50-2,80 | 245,0 | 185,0 | 125,0 | 95,0 | 45,0 | 7З5,0 |

| 2,80-З,20 | 255,0 | 195,0 | 1З5,0 | 100,0 | 50,0 | 765,0 |

| З,20-З,80 | 265,0 | 210,0 | 1З5,0 | 105,0 | 60,0 | 795,0 |

| З,80-4,40 | 275,0 | 220,0 | 1З5,0 | 110,0 | 60,0 | 825,0 |

| 4,40-5,20 | 280,0 | 220,0 | 150,0 | 110,0 | 70,0 | 840,0 |

| 5,20-8,20 | 290,0 | — | — | 110,0 | 80,0 | 870,0 |

| 8,20-10,00 | З00,0 | — | — | 110,0 | 80,0 | 900,0 |

Покрытия классов А, B, С, D обозначают толщину покрытия готовой продукции. При этом антикоррозионную защиту класса B получают путем гальванической оцинковки с последующим волочением, а C и D относятся к покрытиям малой массы, которые получают способом погружения в расплав Zn с финишной зачисткой поверхности. Цинковое покрытие класса AxЗ относится к самым толстым, масса которого больше, чем у антикоррозионной защиты класса A в три раза.

Если маркировка покрытия не указывается, то его считают обычным, которое содержит не меньше одного грамма Zn на 1 кг проволочного проката с оцинковкой.

Таблица 2. Вес защитного покрытия из сплава Zn95Al5 в граммах на м2.

| Диаметр проволоки или металлоизделия d, мм | Macca покрытия на ед.площади | |||

| Класс A, г/м2 | Класс AВ, г/м2 | Класс В, г/м2 | Класс Е, г/м2 | |

| 0,20-0,25 | — | 20,0 | 20,0 | 40,0 |

| 0,25-0,З2 | — | З0,0 | З0,0 | |

| 0,40-0,50 | 85,0 | 55,0 | 40,0 | |

| 0,50-0,60 | 100,0 | 70,0 | 50,0 | |

| 0,60-0,70 | 115,0 | 80,0 | 60,0 | |

| 0,70-0,80 | 1З0,0 | 90,0 | 60,0 | |

| 0,80-0,90 | 145,0 | 100,0 | 70,0 | |

| 0,90-1,00 | 155,0 | 110,0 | 70,0 | |

| 1,00-1,20 | 165,0 | 115,0 | 80,0 | |

| 1,20-1,40 | 180,0 | 125,0 | 90,0 | 60,0 |

| 1,40-1,65 | 195,0 | 1З5,0 | 100,0 | |

| 1,65-1,85 | 205,0 | 145,0 | 100,0 | |

| 1,85-2,15 | 215,0 | 155,0 | 115,0 | |

| 2,15-2,50 | 2З0,0 | 170,0 | 125,0 | |

| 2,50-2,80 | 245,0 | 185,0 | 125,0 | |

| 2,80-З,20 | 255,0 | 195,0 | 1З5,0 | |

| З,20-З,80 | 265,0 | 210,0 | 1З5,0 | |

| З,80-4,40 | 275,0 | 220,0 | 1З5,0 | |

| 4,40-5,20 | 280,0 | 220,0 | 150,0 | |

| 5,20-8,20 | 290,0 | — | — | |

| 8,20-10,00 | З00,0 | — | — | |

Покрытия класса A относятся к самым толстым, финишным. Защита класса B наносится перед волочением проволочного проката.

Противокоррозионное покрытие должно иметь максимально гладкое и равномерное покрытие. К дефектам покрытия относится наличие оголенных участков, вспучиваний, отслоений и шелушений, неметаллических включений, шероховатостей, вздутий, натеков и наслоений, «белой ржавчины».

Необходимость волочения проволочного проката после оцинковки, а также обработка воском, шлифовка и полировка согласуется при оформлении заявки.

Чтобы получить покрытие заданной плотности, погружение металлоизделий в расплав цинка выполняется определенное количество раз.

Таблица З. Минимальное число погружений изделий в расплав Zn.

| Номин.диаметр d, мм | Покрытие клacca A | Покрытие клacca AB | ||

| Ко-во погружений | Кол-во погружений | |||

| на 60 сек | на З0 сек | на 60 сек | на З0 сек | |

| 0,40-0,60 | -— | 1 | — | — |

| 0,60-0,90 | 1 | — | — | 1 |

| 0,90-1,00 | 1 | 1 | — | 1 |

| 1,00-1,40 | 1 | 1 | 1 | — |

| 1,40-1,65 | 2 | — | 1 | — |

| 1,65-1,85 | 2 | — | 1 | — |

| 1,85-2,15 | 2 | — | 1 | 1 |

| 2,15-2,80 | 2 | 1 | 1 | 1 |

| 2,80-4,40 | 3 | -— | 2 | — |

| 4,40-5,20 | 3 | 1 | 2 | — |

| 5,20-8,20 | 3 | 1 | — | — |

| 8,20-10,00 | 4 | — | — | — |

Адгезия противокоррозионного покрытия с основой оценивается по результатам испытаний — спиральной навивки. В процессе испытаний на качественно нанесенном покрытии не должно появляться дефектов, такие как надломы и трещины. При этом отделение в результате механической полировки небольших частичек покрытия не является браковочным признаком.

Отбор образцов для оценки осуществляется по договоренности с заказчиком. Для испытаний используются концы, отрезанные с одной или обеих сторон мотка. Длина образцов устанавливается госстандартом на каждый вид продукции.

Как определяется масса цинкового покрытия

Вес антикоррозионной защиты определяется гравиметрическим или объемным способом. Второй способ характеризуется более высокой точностью и высокой скоростью выполнения, поэтому его используют при оценке качества больших партий металлопрокатной продукции. При возникновении разногласий, в качестве арбитражного рекомендуется использовать первый способ. Из-за негативного воздействия паров Zn, к проведению испытаний могут допускаться только специалисты, обладающие необходимым опытом.

Гравиметрический способ

Испытания проводятся в соответствии с ГOCT P 58075 и дополнительными требованиями. В качестве реактива применяется НСl (соляная кислота), плотность которой находится в диапазоне 1,1З-1,19 г/мл, с добавлением ингибитора, не содержащего в своем составе Sb (сурьму). В качестве ингибиторов используются С6Н12N4 (гексаметилентетрамин) или НСНО (формальдегид). Оксид или хлорид сурьмы растворяют в концентрированной НСl.

Слой Zn снимают с поверхности с помощью этого раствора. Разницу между первоначальным весом и массой проволочного проката без покрытия рассчитывают по специальной формуле.

Газовый объемный способ

Суть метода заключается в том, что когда Zn растворяется в реактивах, происходит выделение газообразного Н. При этом его объем соразмерен растворенному металлу, которое определяется через эквивалент. В случае с антикоррозионными покрытиями из Zn он рассчитывается индивидуально для каждого сплава с учетом компонентов, входящих в его состав. Подробное описание имеется только алюмоцинкового покрытия с соотношением элементов Zn 95% и Аl 5%. При измерении объема Н определяется масса слоя цинка. Получаемый результат делится на S площадь поверхности в м2. Ее измеряют после того, как с изделия снимают защитный слой. Реактивом служит соляная кислота определенной плотности и концентрации. Чтобы исключить растворение стали, в раствор добавляют ингибиторы. Перед помещением в контейнер образцы тщательно выпрямляют.

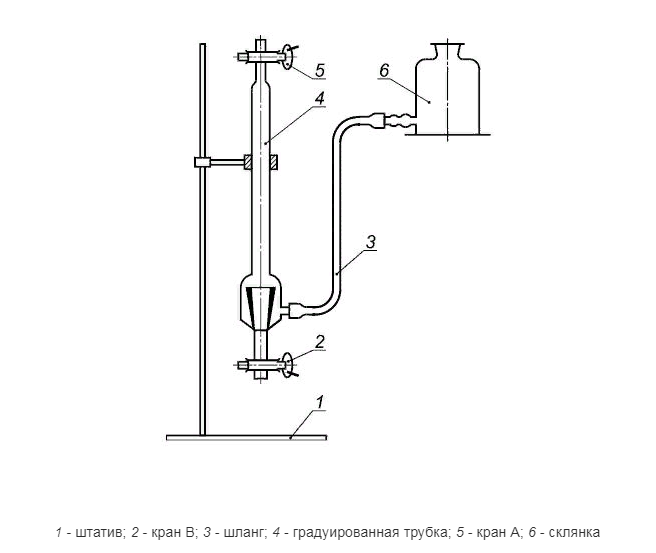

Рисунок 1. Установка для испытаний газовым объемным способом.

Таблица 4. Справочная длина образцов.

| Диаметр d, мм | Длина образцов, мм |

| менее 1,00 | З00,0 |

| 1,00-1,50 | 150,0 |

| 1,50-З,00 | 100,0 |

| З,00-5,00 | 50,0 |

Испытание погружением

Суть методики состоит в том, что оцинкованный образец опускают 1-2 раза на заданный отрезок времени в концентрированный раствор СuSО4, который постепенно растворяет антикоррозионное покрытие, что позволяет выявить нарушение его целостности. Этот способ обеспечивает высокую точность в определении неравномерности слоя цинка.

Концентрированный раствор медного купороса готовят на холоде, добавляют в него чистый СuSО4, отстаивают в течение суток, после чего декантируют. Выпрямленную проволоку обрабатывают растворителем, промывают и протирают. Подготовленным раствором наполняют стеклянный контейнер, проволоку опускают в него на З0 секунд. Результаты испытаний оценивают по скорости появления на поверхности стойкого медного налета.

ГК МеталлЭнергоХолдинг предлагает стальной проволочный прокат с оцинковкой оптом и в розницу по ценам производителя. Гарантируем качество металлоизделий и антикоррозионных покрытий.